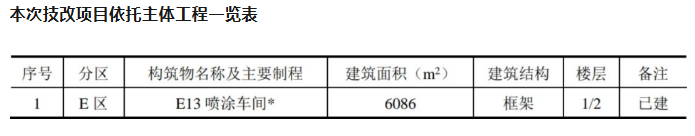

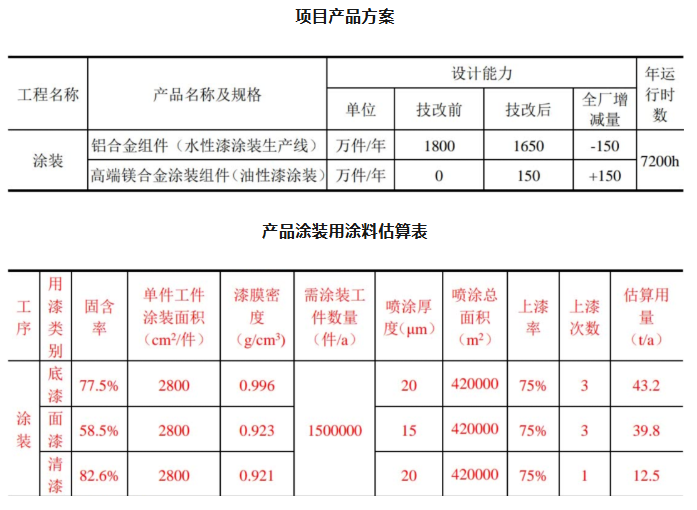

建設(shè)單位對(duì)現(xiàn)有水性漆涂裝生產(chǎn)線進(jìn)行技術(shù)改造,改造完成后將水性漆替換使用高端功能性涂料(油性漆)以提升產(chǎn)品性能。技術(shù)改造后全廠將減少水性涂裝的鎂合金組件150萬(wàn)件/年(全廠現(xiàn)有水性漆涂裝的鎂合金組件約1800萬(wàn)件/年),新增由高端功能性涂料(油性漆)涂裝的高端鎂合金涂裝組件150萬(wàn)件/年,建設(shè)單位其他產(chǎn)品生產(chǎn)不受影響。

(1)底涂/烘烤:鎂合金工件進(jìn)入涂裝線先進(jìn)行底涂,利用噴涂設(shè)備將調(diào)配后的底漆噴在鑄件表面,采用水簾式噴漆臺(tái),在噴涂工件時(shí),超出噴涂面的底漆在經(jīng)過(guò)噴漆臺(tái)特殊設(shè)計(jì)部位時(shí)利用強(qiáng)大的水花將夾雜在空氣中的漆清洗過(guò)濾至集水池中,部分在噴涂過(guò)程中變成漆霧。集水池中定期投加漆霧凝聚劑,將霧凝聚成酥松團(tuán)塊,使其漂浮于水面,定期人工打撈。

工件噴涂后的工件進(jìn)入電加熱烘箱進(jìn)行固化,烘箱為密閉空間,在設(shè)定溫度和時(shí)間下進(jìn)行烘烤,在烘烤過(guò)程中底漆中的揮發(fā)分揮發(fā)出來(lái)廢氣 G1-3 與調(diào)漆過(guò)程中產(chǎn)生的調(diào)漆廢氣 G1-2、噴涂廢氣 G1-1 一起進(jìn)入“旋風(fēng)式濕式除塵塔+旋流塔+干式過(guò)濾器+沸石轉(zhuǎn)輪+CO”進(jìn)行處理,該設(shè)備對(duì)漆霧的去除率達(dá) 98%以上,對(duì)有機(jī)廢氣的去除效率達(dá) 94%以上。工件需多次噴涂,對(duì)上述步驟按噴涂次數(shù)進(jìn)行重復(fù)操作。

(2)修整:經(jīng)底涂烘烤后的半成品工件由鎂粉砂紙對(duì)邊角進(jìn)行修整,去除毛邊,本工序產(chǎn)生鎂粉砂紙 S1-3.

(3)面涂/烘烤:修整后的工件進(jìn)入涂裝機(jī)進(jìn)行面涂,為提高產(chǎn)品光澤度、硬度及耐磨度,需要再進(jìn)行面漆噴涂及烘烤,工藝與底漆噴涂工藝相同。

工件噴涂后的工件進(jìn)入電加熱烘箱進(jìn)行固化,烘箱為密閉空間,在設(shè)定溫度和時(shí)間下進(jìn)行烘烤,在烘烤過(guò)程中面漆中的揮發(fā)分揮發(fā)出來(lái)廢氣 G1-6 與調(diào)漆過(guò)程中產(chǎn)生的調(diào)漆廢氣 G1-5、噴涂廢氣 G1-4 一起進(jìn)入“旋風(fēng)式濕式除塵塔+旋流塔+千式過(guò)濾器+沸石轉(zhuǎn)輪+CO”進(jìn)行處理,該設(shè)備對(duì)漆霧的去除率達(dá) 98%以上,對(duì)有機(jī)廢氣的去除效率達(dá) 94%以上。工件需多次噴涂,對(duì)上述步驟按噴涂次數(shù)進(jìn)行重復(fù)操作。

(4)清漆噴涂/烘烤:半成品工件進(jìn)入涂裝機(jī)進(jìn)行清漆噴涂,旨在產(chǎn)品表面產(chǎn)生-層保護(hù)膜,工藝與底漆、面漆噴涂工藝相同。

工件噴涂后的工件進(jìn)入電加熱烘箱進(jìn)行固化,烘箱為密閉空間,在設(shè)定溫度和時(shí)間下進(jìn)行烘烤,在烘烤過(guò)程中清漆中的揮發(fā)分揮發(fā)出來(lái)廢氣 G1-9 與調(diào)漆過(guò)程中產(chǎn)生的調(diào)漆廢氣 G1-7、噴涂廢氣 G1-8一起進(jìn)入“旋風(fēng)式濕式除塵塔+旋流塔+千式過(guò)濾器+沸石轉(zhuǎn)輪+CO”進(jìn)行處理,該設(shè)備對(duì)漆霧的去除率達(dá) 98%以上,對(duì)有機(jī)廢氣的去除效率達(dá) 94%以上。工件需多次噴涂,對(duì)上述步驟按噴涂次數(shù)進(jìn)行重復(fù)操作。

本項(xiàng)目調(diào)漆、噴漆、烘干過(guò)程中,涂料中的揮發(fā)分 28.412ta全部揮發(fā)。根據(jù)《涂裝工藝與設(shè)備》(化學(xué)工業(yè)出版社),噴涂距離在 15~20cm 之間時(shí),涂著效率約為 65%~75%。本項(xiàng)目工作時(shí)噴涂距離為 0.15m 且位于密封車間內(nèi),故取最大值 75%,即固體份有 75%涂著于工件表面,約 50.316ta;其余 25%漆料損耗,約 16.772ta。根據(jù)經(jīng)驗(yàn),漆霧產(chǎn)生量約占損耗漆料的 35%,即漆霧產(chǎn)生量約 5.87ta;剩余 65%漆料以漆渣形式損耗(含殘留噴漆內(nèi)需定期清洗所產(chǎn)生漆渣),即漆渣產(chǎn)生量約10.902ta。

企業(yè)生產(chǎn)區(qū)域設(shè)置于密閉廠房+廠房?jī)?nèi)密閉生產(chǎn)線空間內(nèi),通過(guò)二次密閉并設(shè)置廢氣收集措施對(duì)生產(chǎn)廢氣進(jìn)行收集,廢氣收集效率 95%計(jì),則調(diào)漆、噴漆及烘干廢氣非甲烷總烴有組織產(chǎn)生量約 26.991ta,無(wú)組織排放量約 1.421ta;噴漆過(guò)程所漆霧廢氣中顆粒物有組織產(chǎn)生量約 5.58ta,無(wú)組織排放量約 0.29ta。

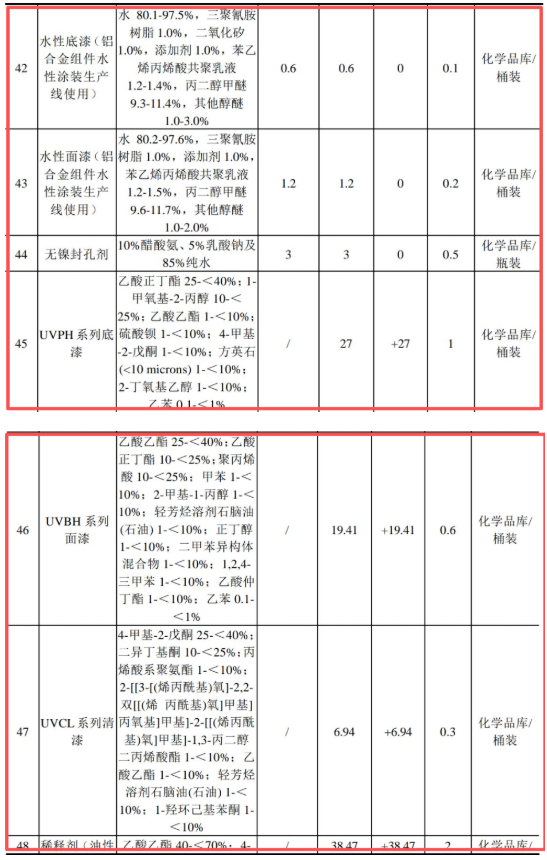

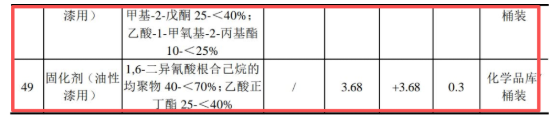

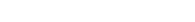

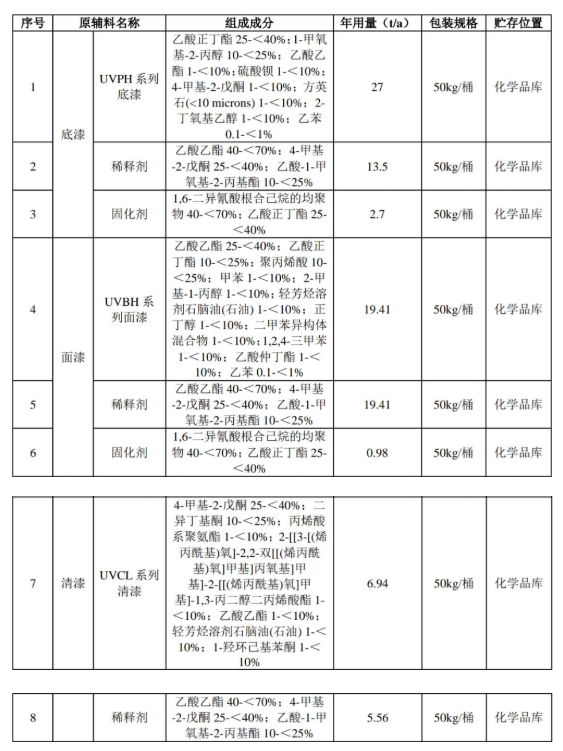

本次技改項(xiàng)目使用具有阻燃抗指紋功能的特殊功能性涂料對(duì)鎂合金組件進(jìn)行涂裝生產(chǎn),由于產(chǎn)品漆膜外觀不同,使用的涂料漆包含三大系列產(chǎn)品(UVPH系列底漆、UVBH系列面漆和UVCL系列清漆),采用相同的稀釋劑、固化劑按比例對(duì)各涂料進(jìn)行調(diào)配后方可用于涂裝。

本項(xiàng)目的建設(shè)將減少全廠鎂合金組件水性涂料用量約101.75t/a,減少鎂合金組件水性涂料固化劑用量約0.8t/a。