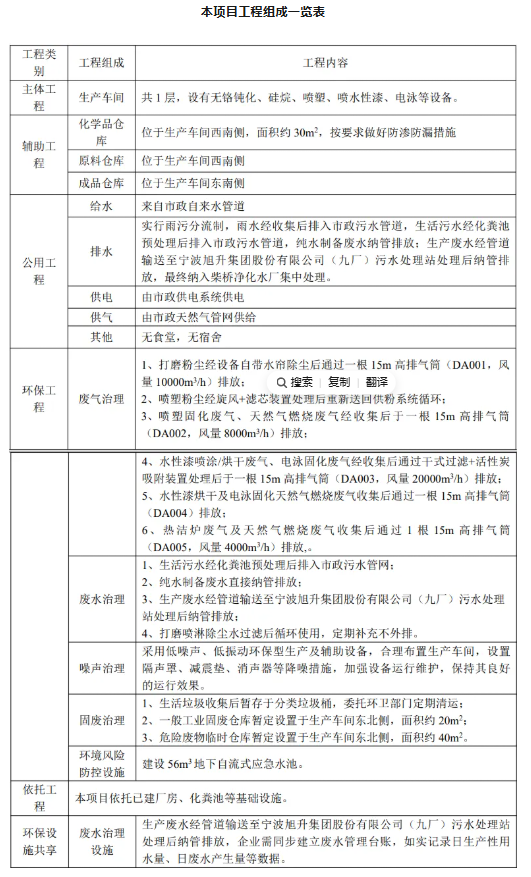

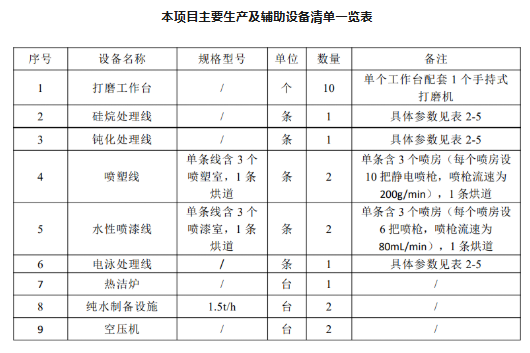

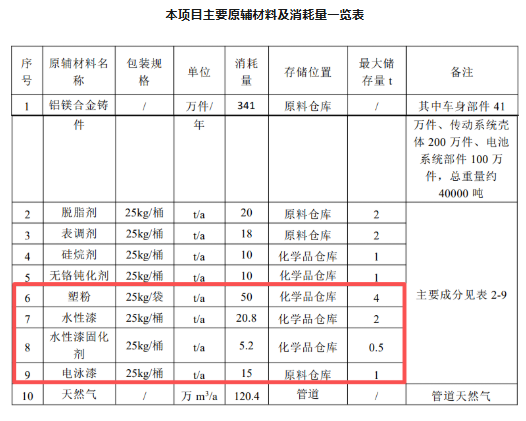

該項目選址于北侖區柴橋街道揚舟岙路158號2幢1號一層,租賃寧波旭升汽車技術股份有限公司(九廠)的廠房,租賃建筑面積達3000平方米。項目建成后,將具備年加工處理341萬件新能源汽車零部件的強大能力,滿足市場對高品質新能源汽車零部件的迫切需求。

在本項目中,生產布局精準且目標明確。每年將產出41萬件車身部件,每一件都需經過精細的電泳處理,以確保其表面具備卓越的防腐蝕性能和裝飾性,為車身的長久使用和美觀外觀奠定堅實基礎。

同時,年產高達200萬件的傳統系統殼體將接受噴塑處理。噴塑工藝不僅能夠賦予殼體均勻、耐磨的涂層,提升其物理性能和使用壽命,還能滿足大規模生產的高效要求。

此外,100萬件電池系統部件將采用環保水性漆進行噴涂處理。水性漆以其低污染、低揮發的特性,在保證電池系統部件表面質量的同時,積極響應了環保生產的號召。

綜合來看,項目整體年生產新能源零部件數量達到341萬件,涵蓋了車身、傳統系統、電池系統等關鍵領域,以多元化的表面處理工藝,為新能源零部件的高品質生產提供了全方位保障。

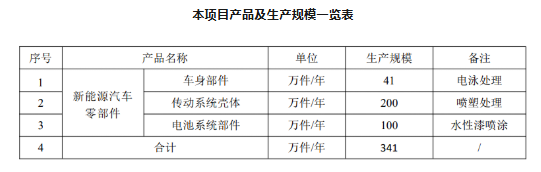

本項目致力于構建高效且環保的涂裝生產體系,精心規劃建設2條先進的噴粉線。每條噴粉線均配備3個專業噴房,每個噴房內整齊布局10把高性能靜電噴槍,噴槍流速穩定保持在200克/分鐘,同時配套1條烘道,以確保粉末涂料的完美固化,實現高質量的涂裝效果。

與此同時,為滿足多樣化的涂裝需求,項目還同步建設2條技術領先的水性噴漆線。每條水性噴漆線同樣設有3個噴房,每個噴房精心配置6把精準噴槍,噴槍流速精準控制在80毫升/分鐘,并搭配1條烘道,為水性漆的均勻附著和快速干燥提供有力保障。

通過這2條噴粉線和2條水性噴漆線的協同運作,項目將形成一套完整、高效、環保的涂裝生產流程,為產品的表面處理提供全方位、高品質的解決方案。

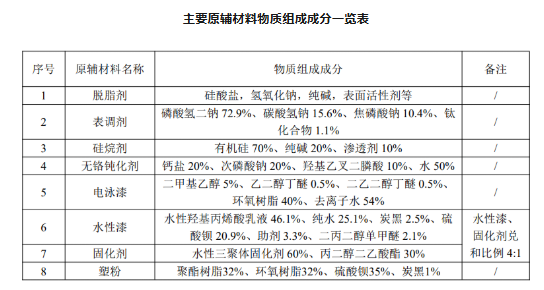

在本項目噴涂工藝中,積極踐行環保理念,全面采用具備出色環保性能的涂料產品。其中,粉末涂料憑借其可回收利用、無溶劑揮發等顯著環保優勢,年消耗量達50噸;水性漆以水為稀釋劑,大幅降低了揮發性有機化合物的排放,年使用量為20.8噸;與之配套的水性漆固化劑,同樣契合環保要求,年消耗量5.2噸;電泳漆則以其高效的涂裝利用率和較低污染特性,年用量15噸。四種環保涂料年消耗總量近100噸,全方位保障了項目噴涂環節的綠色、可持續性,為打造環保型產品奠定了堅實基礎。

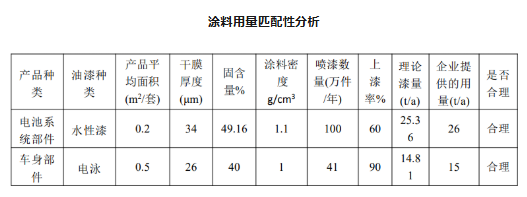

對于電池系統部件,采用的油漆種類為水性漆。其產品平均面積為每套0.2平方米,干膜厚度達到34微米,固含量占比49.16%,涂料密度為1.1克每立方厘米。年噴漆數量為100萬件,上漆率為60%。理論漆量需求為25.36噸每年,而企業提供的用量是26噸每年,判定為合理。

車身部件使用的油漆種類為電泳漆。產品平均面積為每套0.5平方米,干膜厚度為26微米,固含量為40%,涂料密度是1克每立方厘米。年噴漆數量為41萬件,上漆率高達90%。理論漆量需求為14.81噸每年,企業提供用量為15噸每年,同樣被判定為合理。