根據行業分類情況,本項目所屬行業為三十三、汽車制造業36—71、汽車零部件及配件制造367;三十、金屬制品業33—67、金屬表面處理及熱處理加工、68、鑄造及其他金屬制品制造339;二十九、有色金屬冶煉和壓延加工業32—65、有色金屬壓延加工325;二十九、有色金屬冶煉和壓延加工業32—64、有色金屬合金制造324.并且項目涉及陽極氧化工藝。根據《建設項目環境影響評價分類管理目錄》(2021年版)中有關規定,化學鍍、陽極氧化生產工藝按照本名錄中電鍍工藝相關規定執行,因此本項 目參照“三十 金屬制品業”中“67、金屬表面處理及熱處理加工”中的“電鍍工藝” 類別,需要編制環境影響報告書。為此,建設單位委托廣州頤景環保科技有限公司承擔 本項目的環境影響評價工作。

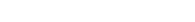

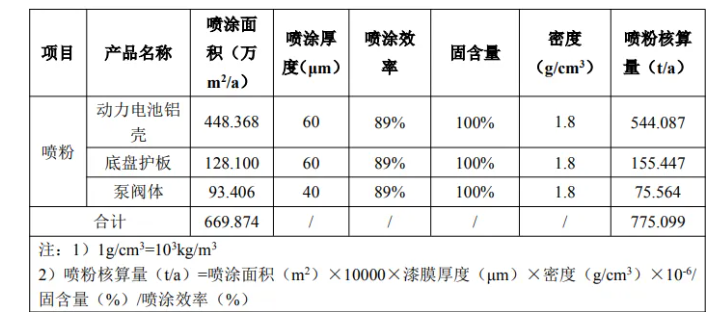

噴粉線產能分析:

本項目擬設置一條粉末涂裝自動線,自動線中噴粉室設計10m長度,共有16支噴槍分布在噴粉室內,自動控制從不同角度進行噴涂,實現工件表面全覆 蓋涂裝作業。對于新能源汽車零部件的噴粉作業屬于中高精度需求場景,噴粉強度控制在一定范圍以內,可確保覆蓋面積和噴粉量達到設定的要求。根據平均單件噴涂面 積設計掛件在噴粉室中停留時間,再結合噴粉室長度設計情況,確定自動線鏈速控制范圍,最后根據掛件間間距設計分析噴粉生產線的生產能力。需要涂裝工件分配不同工作時間,總工作時間不超過330d,相關參數分析見下表。

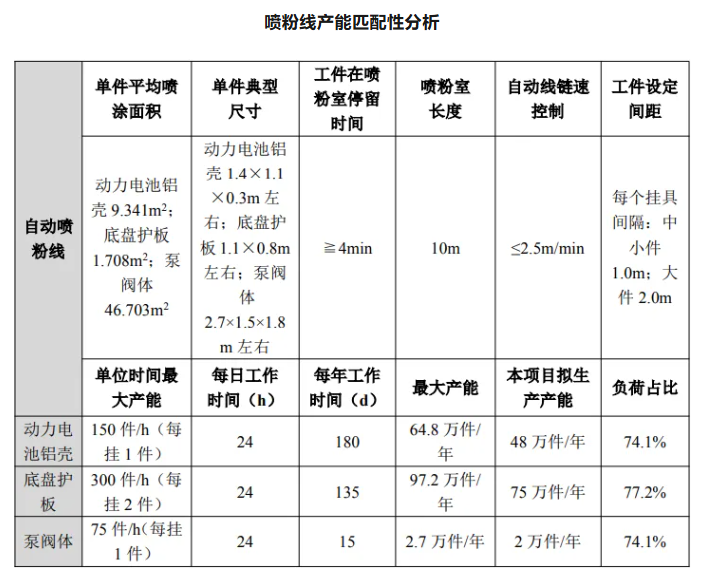

噴漆線產能分析:

本項目擬設置一條油漆噴涂自動線,分別設置底漆噴漆房(設置4支噴槍)、 面漆噴漆房(設置8支噴槍)、清漆噴漆房(設置4支噴槍),各房間之間為一 段工件傳輸密閉間(流平)連接。噴槍主要采樣自動控制方式,采用機械手操作 從不同角度進行噴涂,實現工件表面全覆蓋涂裝作業。對于新能源汽車零部件的噴漆為三種類型噴涂作業,屬于較高精度需求場景,噴漆強度控制在較低范圍以內,來確保覆蓋面積和噴漆厚度的雙重較高精度。根據平均單件噴涂面積設計掛件在噴涂室中停留時間,再結合噴涂室長度設計情況,確定自動線鏈速控制范圍,最后根據掛件間間距設計分析噴涂生產線的生產能力。需要涂裝工件分配不同工作時間,總工作時間不超過330d,相關參數分析見下 表。

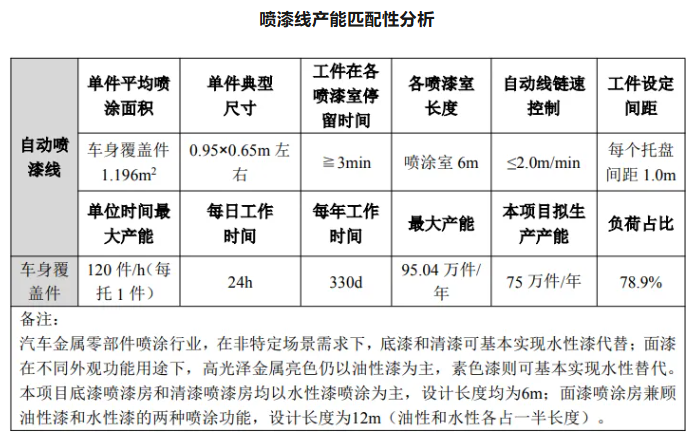

電泳線產能分析:

本項目擬設置一條電泳涂裝自動線,其中,電泳池設計2個,每個電泳池尺寸均為8m×1.5m×2.5m;通過整流電場驅動涂料粒子均勻沉積于工件表面,來實 現工件表面全覆蓋涂裝作業。對于電泳線制約產能的主要是工件在電泳池的停留時間和進出時間,以及同 一時間內可以放置多少工件在電泳池內。

本項目各產品工件的電泳漆設計涂裝厚度均為 20um,根據行業經驗公式d= k√t(d電泳厚度um,t電泳時間min,k特性常數);k特性常數取11.6.代入可計算得t=3.0min(電泳停留時間)。考慮到電泳線設計掛件平行移動速度(2~3m/min)和升降移動速度(0.5~1.0m/min),本項目為較大的8m長度和2.5m高度(池液高度則按池體高度80%,取2.0m)的池體,整槽工件進出時間取12.0min為宜,總體一批工件電泳時間為15min。 本項目車身覆蓋件按平均面積計算規格在0.95×0.65m左右,在本項目1.5m寬度和2.5m高度(池液高度則按池體高度80%,取2.0m)的電泳池槽液中,一個掛具可以橫向放置三個工件。而為保證電泳過程中的電場均勻性和涂層質量,行業經驗為電泳涂裝線掛具間距在工件最大外廓尺寸的一半左右能兼顧質量與效率(至少大于 200m),因為間距過小會導致電場分布不均,邊緣區域電流密度過高,可能引發涂層過厚或邊緣效應,也容易導致涂層局部出現針孔、橘皮等缺陷。因此,兩個掛具之間的間距可取0.50m,則8m長度的電泳池適合放置15個掛具,掛具之間共十四段間距共7.0m(0.5×14=7.0),前后掛具各留出0.50m與池壁之間的距離。綜上,每個電泳池預計可放置15×3=45個車身覆蓋件工件 同時進行電泳。

本項目底盤護板按平均面積計算規格在1.1×0.8m 左右,在本項目1.5m寬度和 2.5m高度(池液高度則按池體高度80%,取2.0m)的電泳池槽液中,一個掛 具可以橫向放置兩個工件。而為保證電泳過程中的電場均勻性和涂層質量,行業經驗為電泳涂裝線掛具間距在工件最大外廓尺寸的一半左右能兼顧質量與效率 (至少大于200m),因為間距過小會導致電場分布不均,邊緣區域電流密度過 高,可能引發涂層過厚或邊緣效應,也容易導致涂層局部出現針孔、橘皮等缺陷。

因此,兩個掛具之間的間距可取0.50m,則8m長度的電泳池適合放置15個掛具, 掛具之間共十四段間距共7.0m(0.5×14=7.0),前后掛具各留出 0.50m 與池壁之間的距離。綜上,每個電泳池預計可放置15×2=30個底盤護板工件同時進行電泳。 如果是泵閥體,按平均規格單件尺寸在2.7×1.4×1.8m左右,則一個電泳池最多同時放置兩個泵閥體進行作業。需要涂裝工件分配不同工作時間,總工作時間不超過330d,相關參數分析見下表。

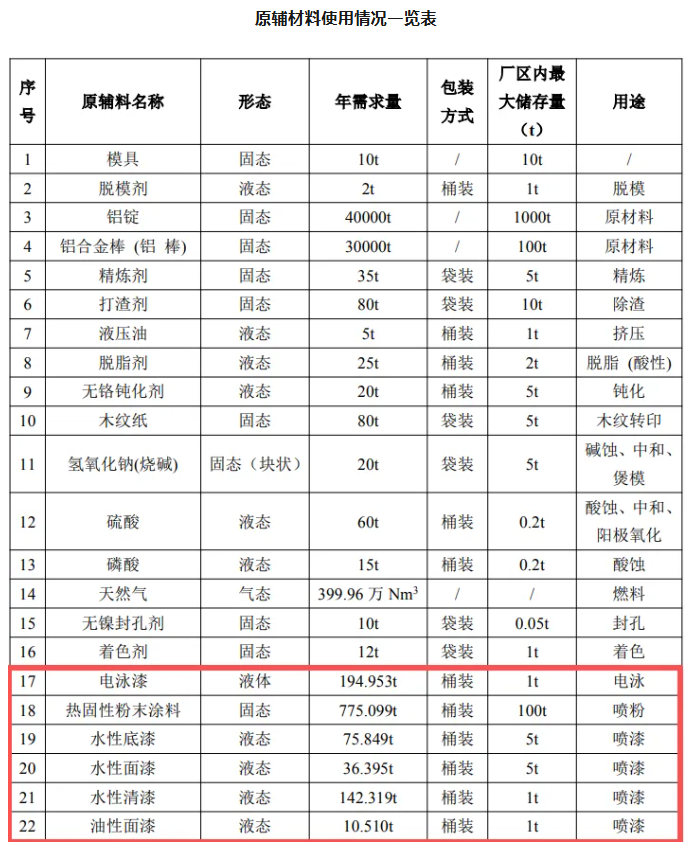

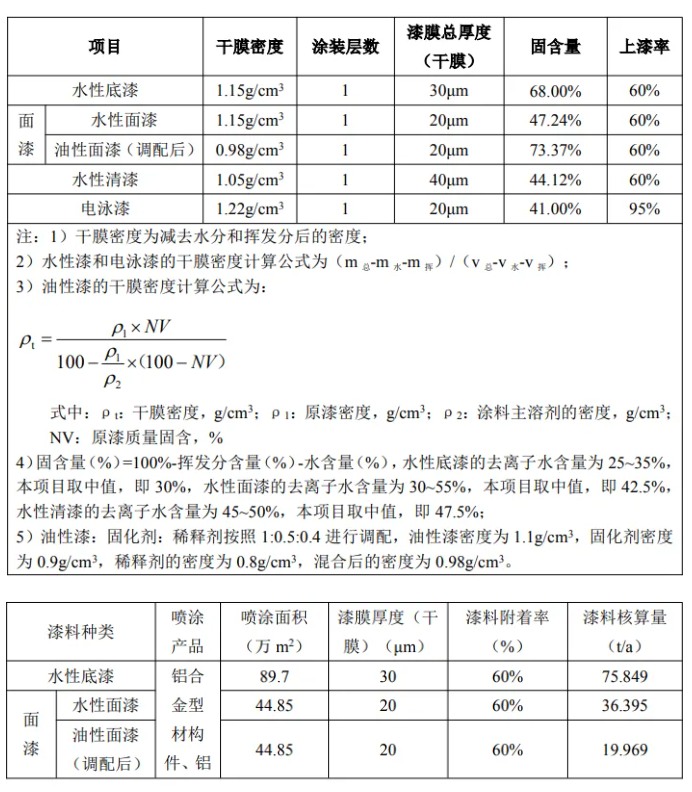

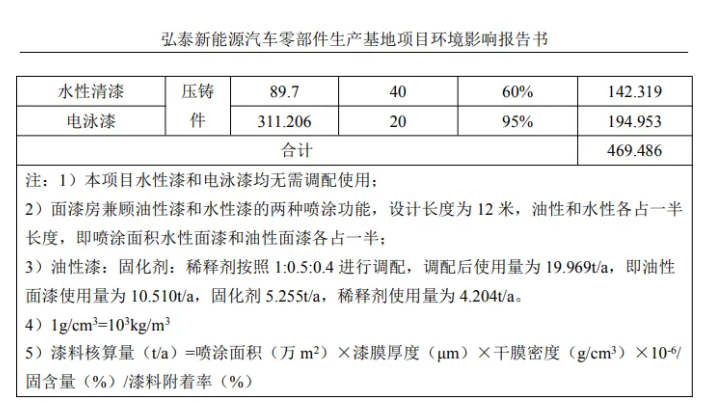

油漆用量核算 根據建設單位提供資料,項目需噴漆產品為89.700萬m2、噴粉產品為669.874萬m2、電泳產品為311.206萬m2.根據建設單位提供資料,本項目水性底漆、面漆、清漆和電泳漆均無需調配 使用。油性面漆需要調配后使用,油性漆:固化劑:稀釋劑的比例為1:0.5:0.4. 本項目噴漆產品涂裝為1層底漆+1層面漆+1層清漆,底漆漆層厚度為15μm、 面漆漆層厚度為20μm、清漆漆層厚度為30μm;電泳漆1層,漆層厚度為20μm。

油漆用量核算 根據建設單位提供資料,項目需噴漆產品為89.700萬m2、噴粉產品為669.874萬m2、電泳產品為311.206萬m2.根據建設單位提供資料,本項目水性底漆、面漆、清漆和電泳漆均無需調配 使用。油性面漆需要調配后使用,油性漆:固化劑:稀釋劑的比例為1:0.5:0.4. 本項目噴漆產品涂裝為1層底漆+1層面漆+1層清漆,底漆漆層厚度為15μm、 面漆漆層厚度為20μm、清漆漆層厚度為30μm;電泳漆1層,漆層厚度為20μm。

項目噴漆為產品—自動線噴漆線。根據《噴漆工序有機廢氣源強的估算比較》 可知,電泳涂裝效率為 95%以上;根據參照《汽車工業污染防治可行技術指南》(HJ1181-2021): 表 9“采用電泳超濾技術可使電泳材料利用率達到98%以上”,保守起見本項目電泳浸涂效率取95%。 參考《廣東省表面涂裝汽車制造業)揮發性有機廢氣治理技術指南》(粵環 (2015)4 號)中2.1.3 涂裝技術可知,靜電噴涂涂料利用率約為60~70%,保守起見本次評價取 60%。

噴粉用量核算本項目參考《噴漆工序有機廢氣源強的估算比較》靜電噴粉設計的一次上粉率為70%(行 業均值),并配置了兩級回收粉末設施。第一級旋風風離預計分離約80%大顆粒粉末,這些粉末回收到供粉系統中回用;第二級濾芯過濾約95%細顆粒粉塵,則不再回用(因為細粉粒徑較小,影響涂層厚度和上粉率)。按照上述上粉率和回 收率,多次回用后可計算出綜合附著率為 89%。

由上表計算結果可知,本項目熱固性粉末涂料用量為775.099t/a,本次評價 以熱固性粉末涂料用量775.099t/a,對污染物產排情況進行核算。 綜上,涂料使用量根據計算公式計算,經工程分析可知,本項目涂料的理論用量與企業提供的各漆種用量基本吻合,本環評污染源廢氣產排情況計算以核算用量為準。