根據《中華人民共和國環境保護法》《中華人民共和國環境影響評價法》、《建設項目環境保護管理條例》的有關規定,該項目建設需執行環境影響評價制 度。對照《國民經濟行業分類》(GB/T4754-2017),項目應屬于“C3670 汽車零 部件及配件制造”類項目,對照《建設項目環境影響評價分類管理名錄(2021年版)》,屬于“三十三、汽車制造業-71、汽車零部件及配件制造367-汽車整車制 造(僅組裝的除外);汽車用發動機制造(僅組裝的除外);有電鍍工藝的;年用溶劑型涂料(含稀釋劑)10噸及以上的”類項目,項目年使用溶劑型涂料約54t、 洗槍水45t、去漬水20t,因此應編制環境影響報告書。受企業單位委托,我單位承擔該項目的環境影響評價工作,在現場踏勘和對資料調研的基礎上,進行了污染因子識別與評價專題設置的分析論證,編制了本項目的環境影響報告書。

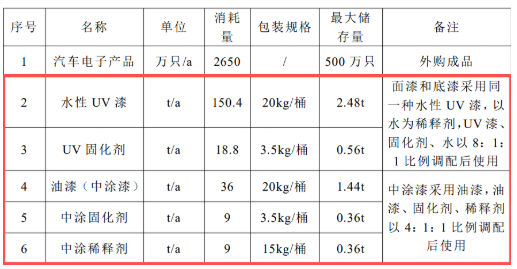

主要原輔材料消耗

涂料符合性分析:

①水性UV漆本項目水性UV漆、固化劑、水調配完成后即用狀態下VOCs含量為8.71%,UV漆調配后密度約為1.048g/cm3.根據《色漆和清漆揮發性有機化合物(VOC) 含量的測定 差值法》(GB/T 23985-2009)中方法3公式可推算得到水性UV漆中VOCs的含量為163g/L(不含水),符合《低揮發性有機化合物含量涂料產品技術要求》(GB/T 38597-2020)中UV固化涂料金屬基材與塑膠基材噴涂涂料的VOCs限值要求(350g/L)以及《工業防護涂料中有害物質限量》(GB 30981-2020)中輻射固化涂料噴涂水性漆VOCs含量限值要求(400g/L)。

②油漆本項目油漆、稀釋、固化劑調配完成后即用狀態下VOCs含量為 38.35%,油漆調配后密度約為1.047g/cm3.則油漆中VOCs的含量約為 401g/L,符合《低揮發性有機化合物含量涂料產品技術要求》(GB/T 38597-2020)中溶劑型汽車原廠涂料(乘用車)雙組分清漆的限值要求(420g/L)、《工業防護涂料 中有害物質限量》(GB 30981-2020)中溶劑型電子電器涂料底漆VOCs含量限值要求(600g/L)。

涂料匹配性分析

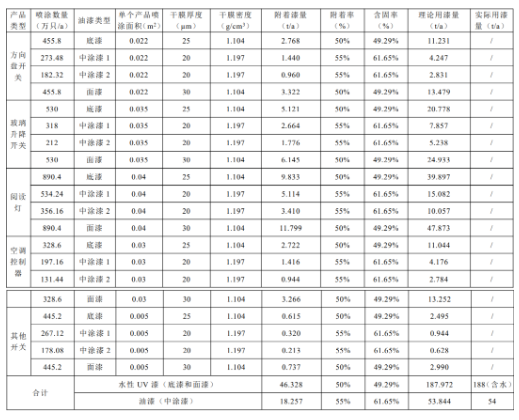

項目年噴漆加工2650萬只(包含無法返修的報廢產品,為方便計算,每種產品報廢量按產能比例平均分配計)汽車電子產品,不同型號產品尺寸不一,每 只產品包含若干個組件,部分產品包括面板,本次評價噴涂面積取同一類型產品 噴涂面積的平均值,項目底漆和面漆均采用水性UV漆,水性UV漆與固化劑、 水按8:1:1配比后使用,部分產品需要進行中涂,中涂漆采用油漆,油漆與固化劑、稀釋劑按4:1:1配比后使用,UV漆和油漆固體份附著率參考《污染源源強 核算技術指南 汽車制造》(HJ 1097—2020)附錄 E,水性UV涂料靜電噴涂零部件油漆固體份附著率按50%計,溶劑型涂料靜電噴涂零部件油漆固體份附著率按 55%計,水性UV漆調配后含固率約49.29%,企業提供UV漆(含固化劑、水)實際使用量共為188t/a,油漆調配后含固率約61.65%,企業提供實際使用量共為54t/a(含固化劑、稀釋劑)。項目所有產品均需噴涂底漆和面漆,其中約40%產品需進行四涂(底漆+中涂+中涂+面漆),約20%產品需進行三涂(底漆 +中涂+面漆),其余40%產品僅進行兩涂(底漆+面漆),具體噴涂參數如下。

項目水性UV漆調配后含固率約49.29%,理論用漆量為187.972t/a,企業實際申報使用量共為188t/a(含稀釋劑水),油漆調配后含固率約61.65%,理論用 漆量為53.844t/a,企業實際申報使用量共為54t/a,實際生產過程中存在一定的 損耗,基本能與產能相匹配.