徐州美邦電動車科技有限公司成立于2014年10月,是一家以電動車車廂、車架研發;電動車及配件生產、銷售為主的企業。徐州美邦電動車科技有限公司現有產能為年產20萬輛電動三輪摩托車,該項目已于2025年4月外售,徐州美邦電動車科技有限公司承諾,豐縣常店鎮豐縣電動車產業園振興路701豐行審備2號標準廠房不再屬于徐州美邦電動車科技有限公司的資產,亦不屬于徐州美邦電動車科技有限公司管理范疇。

為進一步提高市場競爭力,徐州美邦電動車科技有限公司擬投資150000萬元,在豐縣常店鎮北環路北、西環路西購置土地建設年產150萬輛電動三輪摩托車項目(以下簡稱“本項目”),本項目新增用地500畝,建筑面積37.6萬平方米,新建沖壓、焊接、涂裝、總裝、靠背、減震器、電控生產車間,購置焊接機器人、激光切割機、全自動彎管機、噴涂設備、注塑成型機、發泡機、數控車床等生產環保檢驗設備2100臺套,同時優化環保安全設施設備。項目建成后,形成年產150萬輛電動三輪摩托車生產能力。本項目已取得豐縣政務服務管理辦公室出具的《江蘇省投資項目備案證》(豐政務辦備〔2025〕324 號,2025年9月30日)。

經核實,本項目目前部分已經建成,屬于“未批先建”,徐州市生態環境局對建設單位進行了處罰,并出具了行政處罰決定書(徐01環罰〔2025〕25號),企業已于2025年9月29日繳納罰款。

由于本項目在建設期及營運期間將不可避免地產生大氣、水、固體廢物等污染,根據《中華人民共和國環境保護法》《中華人民共和國環境影響評價法》《建設項目環境保護管理條例》和《建設項目環境影響評價分類管理名錄》的規定,本項目年產150萬輛電動三輪摩托車項目,屬于摩托車整車制造項目,屬于“三十四、75摩托車制造375:摩托車整車制造(僅組裝的除外)”,因此需編制環境影響報告書。同時本項目擬設置2條電動摩托車坐墊生產線,主要工序為打料、發泡、脫模、剪裁、裁縫等工序,屬于“二十六、橡膠和塑料制品業 塑料制品業 292”中的“其他(年用非溶劑型低 VOCs 含量涂料 10 噸以下的除外)”,本項目使用水性脫模劑1t/a,因此應編制環境影響報告表。

本項目擬設置1條注塑成型生產塑料件生產線,年產50萬套(100 萬套外購)塑料件,主要生產工藝為注塑成型、水性UV噴涂、UV光固化、破碎、造粒等工序,屬于“二十六、橡膠和塑料制品業 塑料制品業 292”中的“其他(年用非溶劑型低VOCs 含量涂料10噸及以下的)”,本項目使用水性UV面漆、水性UV罩光漆共400t/a,因此應編制環境影響報告表。綜上所述,本項目應編制環境影響報告書。

為此,徐州美邦電動車科技有限公司委托江蘇方正環保咨詢(集團)有限公司對該項目進行環境影響評價工作。我單位接受該項目的環評委托后,進行了實地踏勘、調研、收集和核實有關材料,在此基礎上根據國家環保法規、標準及環境影響評價相關技術導則,編制了《徐州美邦電動車科技有限公司年產150 萬輛電動三輪摩托車項目環境影響報告書》,為建設項目的環境保護設計和環境管理提供科學依據。

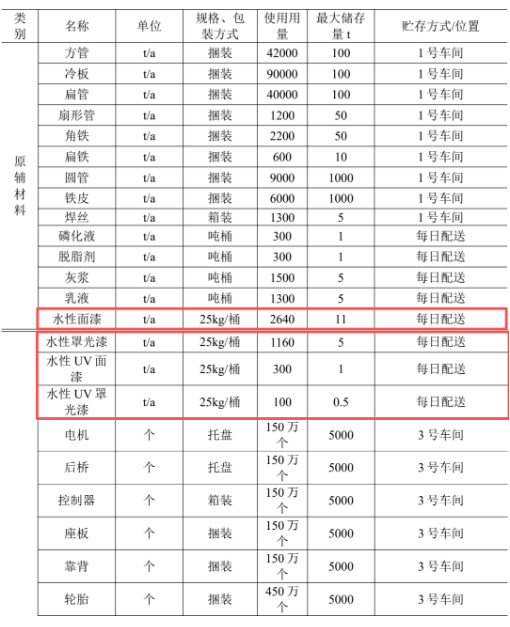

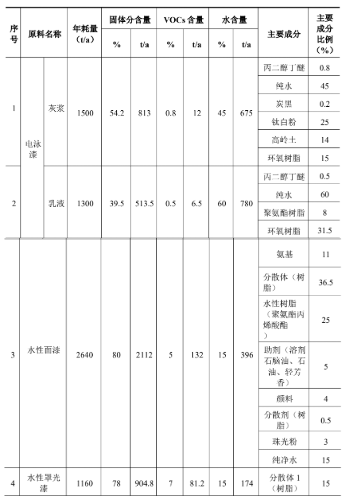

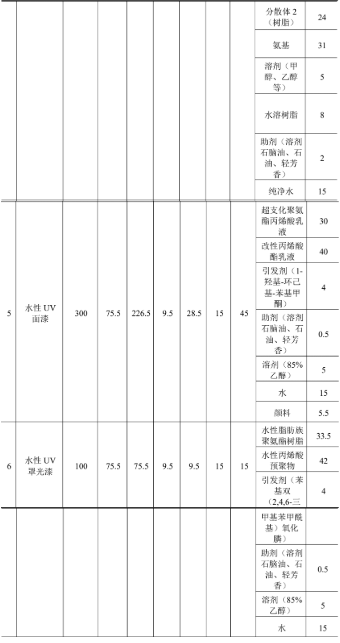

本項目含揮發性有機物的涂料有電泳漆、水性面漆、水性罩光漆、水性UV 面漆、水性 UV 罩光漆。

本項目低 VOCs 溶劑型涂料主要成分一覽表

根據工藝設計資料,本項目電泳漆由乳液和色漿配制而成,比例為15:13(質量比),調配后電泳漆使用量為2800t/a,調配后密度以1.1g/mL 計,根據表4.2-3.電泳漆中 VOCs 含量18.5t/a。

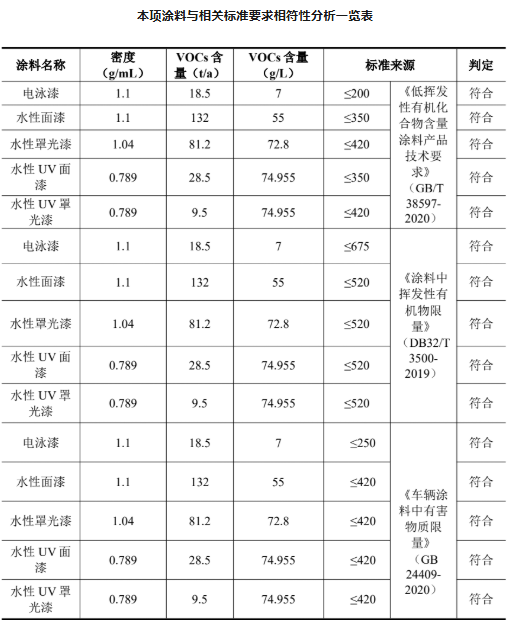

本項目水性面漆使用量為2640t/a,水性罩光漆使用量為1160t/a。水性面漆中VOCs含量132t/a,水性罩光漆中VOCs含量81.2t/a。本項目水性UV面漆使用量為300t/a,其中VOCs含量為28.5t/a;水性UV罩光漆使用量為 100t/a,其中VOCs含量為9.5t/a。本項目電泳漆、水性面漆、水性清漆、水性UV面漆、水性UV罩光漆VOCs含量要求參照《涂料中揮發性有機物限量》(DB32/T 3500-2019)、《低揮發性有機化合物含量涂料產品技術要求》(GB/T38597-2020)和《車輛涂料中有害物質限量》(GB 24409-2020)限值要求。

對比上表根據涂料密度、揮發分含量計算出來的涂料VOCs含量,本項目每種涂料的檢驗報告中VOCs含量均低于上表計算值,因此本項目采取最大值核算,使用上表計算的VOCs含量作為判斷依據。根據上表,本項目所用涂料滿足江蘇省地方標準《涂料中揮發性有機物限量》(DB32/T3500-2019)、《低揮發性有機化合物含量涂料產品技術要求》(GB/T 38597- 2020)和《車輛涂料中有害物質限量》(GB 24409-2020)中標準限值要求。

水性漆用量分析

本項目擬生產6種摩托車產品,分別為電動三開三輪摩托車、電動車三輪摩托車、工程車輛三輪摩托車、全封閉電動摩托車、半封閉電動三輪摩托車、休閑電動三輪摩托車,因此本項目針對6種產品計算噴涂涂料用量。根據企業提供的電動車噴涂部件的尺寸,面漆噴涂一遍,罩光漆噴涂一遍。噴涂采用機器噴涂,噴涂利用率約70%,年噴漆電動三輪摩托車150萬輛,年噴涂塑料件50萬件。

本項目涂料用量計算

根據企業提供的資料,噴涂采用自動噴涂,噴涂效率為70%,即噴涂過程中有70%的固分附著在工件表面,30%的固分在噴漆中損耗。損耗的固分形成漆霧廢氣和漆渣,漆霧經吸風裝置有組織收集,廢氣捕集率98%,漆霧采取“水簾+水噴淋塔”兩級處理,綜合處理效率可達 95%以上。噴涂產生的有機廢氣采取“噴淋塔+干式過濾+活性炭吸脫附+催化燃燒裝置”進行處理,收集效率以98%計,活性炭吸附效率以 95%計,催化燃燒裝置處理效率以 97%計。

本項目設置4條三輪摩托車噴涂生產線、2條全封閉電動摩托車獨立噴涂生產線,6 條噴涂生產線調漆均在調漆室內進行,調漆過程會產生少量 VOCs(非甲烷總烴)產生,調漆完畢后的漆料通過人工運送到噴涂線。

根據企業提供資料,4條三輪摩托車噴涂生產連線中每條生產線水性面漆用量為 440t/a,水性罩光漆用量為 190t/a,則一條噴涂生產線水性漆使用量為630t/a;2 條全封閉電動摩托車獨立噴涂生產線中每條生產線水性面漆用量為440t/a,水性罩光漆用量為 200t/a,則一條全封閉電動摩托車獨立噴涂生產線水性漆使用量為 640t/a。