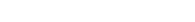

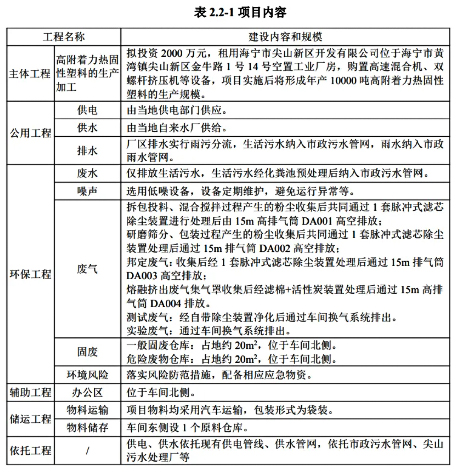

根據上表,本項目主要資源消耗為水資源、電能,用水由當地自來水部門供給; 用電能由當地變電所提供;本項目不新增用地,不會突破地區能源、水、土地等能資 源消耗上線,符合資源利用上線的要求。

生產工藝簡要說明:

(1)稱量 按照一定的配比,在配料區將外購的熱固性聚酯樹脂、硫酸鋇、鈦白粉、固化劑、 顏料等原料進行稱量,批量生產情況下,大宗物料稱量時原輔料均未拆包,為袋裝稱量,僅部分小料需要先拆包后進行稱量,因此,該過程基本無粉塵產生。

(2)拆包、投料稱重后的各原料拆包后通過人工投料方式倒入高速混合機中,具體操作方式為:將熱固性聚酯樹脂、硫酸鋇、鈦白粉、固化劑、顏料等原料提升至高速混合機上方,打開包裝袋下料口,粉料在重力作用下落到高速混合機內,投料過程會產生投料粉塵,原料投料后會有部分廢包裝物產生。

(3)混合攪拌 各原料在密閉的高速混合機或翻轉混料機中進行混合攪拌,使各物料充分混合均勻。高速混合機、翻轉混料機為密閉設備,混料完成后,開啟出料閥門,通過自動控 制裝置計量后按一定流量由密閉管道重力輸送至擠出機。此過程為完全密閉操作,僅開蓋過程有少量粉塵產生。

(4)熔融擠出:混合均勻后的物料混合機內通過重力作用由密閉管道流入雙螺桿擠壓機加料口,物料從雙螺桿擠壓機的加料口進入擠壓機機筒,機筒第一段為加料段,物料在此階段不會熔融,隨螺桿傳動;物料被帶入第二段—壓縮段,該段為加熱段,料斗中混合好 的物料采用電加熱棒進行加熱,經過 100~120℃左右加溫,物料從固態開始熔融,物料間的摩擦力增加,形成高粘體,繼續隨螺桿傳動進入第三段—均化段,達到高聚物 物料徹底均勻地塑化的目的。在此過程中,因為物料軟化點溫度均小于分解溫度,物 料不會進行分解。過程中需將熔融擠出的高溫膠狀物料進行冷卻。

基本原理是:膠狀 物料從壓出及螺筒內被同向旋轉的雙螺桿推出后流到雙向旋轉的循環水冷卻滾筒,滾 筒內有不斷循環的冷卻水,滾筒通過雙向緊密擠壓將膠狀物料碾壓成整片狀并擠出冷 卻。熔融擠出過程中會產生有機廢氣。

(5)壓片冷卻: 擠出后物料經過壓片機相向轉動的壓輥得到厚度約 0.5mm 左右的均勻薄狀物, 通過不銹鋼履帶冷卻至常溫。

(6)研磨篩分:物料壓片冷卻成型后進入研磨篩分工序,研磨篩分由磨粉機組進行處理,磨粉機 組為密閉設備。片料由喂料電機帶動喂料螺桿送入料口,經分布在磨盤外緣碎屑隨磨 盤作高速圓圈運動,同時,高速旋轉的磨盤使得由均風區進入均風環的風也作高速旋 轉,形成強旋風,兩者都作用于片料,使片料與片料、片料與磨環、片料與碎屑之間強烈碰撞、剪切摩擦和粉碎研磨,由此生成的粉粒穿過回流圈,沿腔體內壁送入風篩 篩分。風篩篩分主要通過旋風分離器(密閉)將物料進行篩分,研磨粉碎后的物料收 入旋風分離器中,在旋風分離器(密閉)的作用下將粗粉收入粗粉箱內返回磨粉工序重新加工,分離出的超細粉在風機作用下被收集至脈沖除塵器中,將粒度適中的粉末收入成品儲藏箱中即為成品。超細粉通過脈沖除塵器進行處理,此過程產生篩分粉塵。

(7)邦定混合:本項目約150t產品需使用邦定機與珠光粉混合,具體操作為:將粉末涂料加入到具有控溫夾套的邦定機中,利用邦定機的高速旋轉產生摩擦熱(溫度約 50℃),使粉末涂料顆粒軟化,然后迅速將珠光粉加入到高速旋轉的粉體中,通過高速旋轉的槳葉使珠光粉與軟化的底粉顆粒碰撞、摩擦,促使珠光粉嵌入或粘附到底粉表面,投料及出料過程有粉塵產生。

(8)測試:經過研磨粉碎、風篩篩分后的產品即為成品高附著力塑料。本項目共配備10臺小型實驗噴臺、10臺小型實驗烘箱,在剛生產的成品儲藏箱內取一勺產品(每批粉 末開始第一箱必須取樣試驗,5~6箱取樣一次,最后一箱必須取樣試驗,單條生產線 抽樣試驗量約10kg/a,12條生產線共0.12t/a),在實驗噴臺使用噴槍對鋁板進行噴涂,然后將噴涂后的鋁板送入實驗烘箱中進行粉末固化(電加熱,烘箱溫度200℃,10min),固化結束后及時將鋁板取出,自然冷卻至室溫。通過肉眼觀察后,再經過 涂抹厚度檢測、硬度監測、色差監測、篩余物監測、粒度分布檢測等,若產品經試驗 后達不到所需要求,立即停止生產,物料返回進行重新生產。此過程產生噴粉粉塵,粉末固化有機廢氣、廢鋁板。

(9)包裝入庫:成品經磨粉機磨碎后經設備自帶的自動稱量系統稱量后包裝,裝過程有少量包裝粉塵產生。試驗合格產品包裝入庫待售。 此外,每批次產品正式生產前,為確保產品質量,滿足客戶要求,會在實驗室使用實驗室用擠出機、壓片機、小磨粉機等實驗設備進行試制(本項目共配備10臺實驗室用擠壓機、10臺實驗室用壓片機),確保滿足客戶需求后正式投入生產,實驗過程有粉塵以及有機廢氣產生。

據公開消息顯示:嘉興睿智新材料有限公司由廣東睿智環保科技股份有限公司和嘉興安宇環保科技有限公司于2024年9月份合資成立,廣東睿智環保科技股份有限公司持股51%。